电子束熔炼最早出现于1905年,当时德国的西门子(Siemens)公司用电子束熔炼钽首次获得成功。但当时世界上的真空技术发展水平还很低,从而影响了电子束熔炼技术的发展。直到20世纪50年代,美国冶金公司用电子束熔炼钛锭才开始了电子束熔炼技术的商业化进程,随后立即引起了世界各国的关注,电子束熔炼也就发展成为一种新的特种冶金技术。

德国、乌克兰、美国等国家先后相继开始了大量的研究工作并转化成工业化生产。美国航空标准已经将电子束熔炼纳入航空旋转件、结构件用钛合金材料必须采用的熔炼技术,且美国电子束熔炼产能已经达到钛熔炼总产能的60%。中国的电子束熔炼技术发展较晚,主要是航空工业对优质钛合金铸锭的需求较少。1958年,中国开始电子束熔炼炉的研究和试制工作,2000年开始加大该技术的投入与研究,如北京航空材料研究院、西北有色金属研究院、宝钛股份、宝钢特殊股份、巨能集团等机构及企业相继引进大功率电子束熔炼系统,有的已经实现了工业化生产。

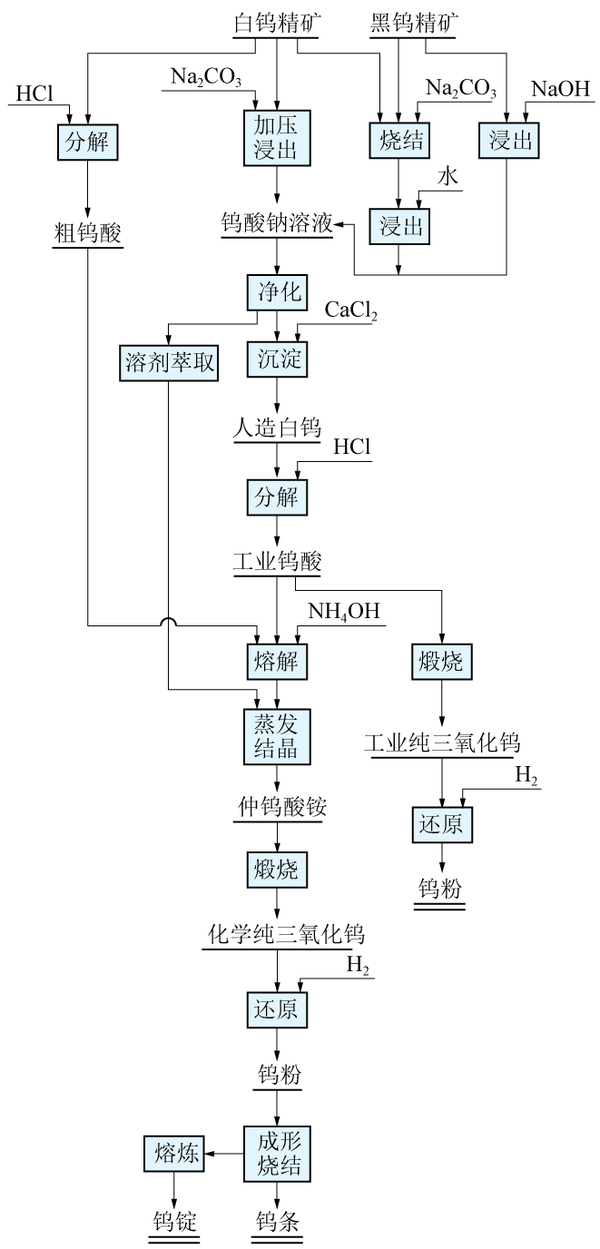

电子束在同金属碰撞时失去动能,转变成金属材料熔化需要的热量。熔化后的金属滴入水冷铜坩埚中,坩埚中的液态金属则不断由下而上逐步凝固成锭,因此凝固过程的特点是顺序凝固,随着过程的进行而慢慢从底部将锭拉出(见图)。

电子束熔炼过程包括除气、金属杂质的挥发和去除非金属夹杂物三个过程,具有熔炼功率和速度可以单独任意调节、熔炼能量密度大、使用水冷铜坩埚避免坩埚污染等特点。

电子束熔炼技术在耐高温和稀贵材料的提纯等领域具有独到的优势,随着金属材料整体技术的不断发展,其核心技术相继被突破。

电子束熔炼工艺原理示意图

电子束熔炼工艺原理示意图

京公网安备 11010202008139号

京公网安备 11010202008139号