自蔓延高温合成方法应用很早。在2000多年前,中国人就发明了黑色炸药(KNO3+S+C)。然而,这并不是有目的地通过自蔓延高温合成方法制备材料。

与自蔓延相关的最早的科学发现是1825年J.J.贝采利乌斯观察到了非晶锆在室温下的燃烧现象。1900年,法国化学家H.丰兹-迪亚孔[注]利用金属与硫、磷等元素之间的自蔓延反应,从而制备了硫化物、磷化物等各种化合物。在1908年V.M.戈尔德施密特首次提出“铝热法”,即金属氧化物与铝反应生产氧化铝和金属或合金的放热反应。1953年,一个英国人在《强放热化学反应自蔓延的过程》这篇论文中提出了自蔓延的概念。20世纪60年代,苏联科学家I.P.博罗文斯卡娅[注]、V.M.什基罗[注]和A.G.梅尔扎诺夫[注]等人在研究钛和硼的混合粉坯块的燃烧时,发现“固体火焰”,后来又发现许多金属和非金属反应形成难熔化合物时同样也都会放出大量的热,并伴随着燃烧。苏联科学家由此正式提出了自蔓延高温合成这个术语,并受到燃烧和陶瓷协会一致赞同,这就是自蔓延高温合成术语的由来。80年代中期,由自蔓延法制备的陶瓷内衬复合管首次得到实际应用。日本学者小田原修[注]用自蔓延法制备了长5.5米、直径为330毫米的陶瓷内衬复合管,并应用于铝液和高温腐蚀气体的输送管道,这是陶瓷复合管应用于工程的最早报道。同时,针对自蔓延高温合成理论方面的不足,梅尔扎诺夫等又建立了“结构宏观动力学”理论,着重从事自蔓延高温合成的基础理论研究,建立起自蔓延高温合成反应的燃烧过程和材料结构形成间的关系,旨在阐明自蔓延发生时的燃烧速度、温度、热量变换、质量交换以及燃烧过程中各种平衡与非平衡结构转变之间的定性和定量规律。

中国对自蔓延法的研究起步较晚,在20世纪70年代才开始初步探索。随后,中国863计划正式设置新材料领域,将自蔓延高温合成法纳入其中。

自蔓延高温合成基于放热化学反应的基本原理,利用外部能量诱发局部化学反应(点燃),形成化学反应前沿(燃烧波)。此后,化学反应在自身放热的支持下继续进行,表现为燃烧波蔓延至整个体系,最后合成所需的材料(粉体或固结体)。

自蔓延高温合成反应的关键在于反应原料燃烧所释放的热量足以维持反应进行。根据燃烧模式的不同,可分为反应物和产物均不含气体的无气燃烧、有气体参与反应的渗透燃烧和多组分体系的多相燃烧。引发自蔓延高温合成反应的点燃方式有:电阻丝加热点燃、电火花点燃、激光点燃等。对于一些释放热量不多的反应,通常可采用预热的方法促使自蔓延高温合成反应顺利进行,即将反应物放在加热炉内以恒定的温度加热,直至燃烧反应发生。自蔓延高温合成的反应过程中,局部点火引燃混合均匀的起始反应物后,反应物燃烧产生大量热量,反应前沿以自动燃烧波形式随着反应的进行而不断推移,反应物也随着燃烧波的进行而逐渐转化为产物。调整起始反应物的组成、粒度、密度、填充体积、起始温度、添加剂的种类和数量以及燃烧条件等,可以控制自蔓延高温合成反应的燃烧波速率、燃烧温度,从而可以调变产物相的组成、结构和性质。根据反应体系不同,自蔓延高温合成反应的反应温度一般为2300~3800K,燃烧波速率为0.1~20厘米/秒。其过程如图1所示。

图1 自蔓延高温合成反应过程示意图

图1 自蔓延高温合成反应过程示意图

起始反应物通常为松散的固体粉末混合物或压坯,固体-气体体系、粉末-液体体系也可以。自蔓延高温合成反应过程的关键在于热量的传输与释放,反应物与产物相的聚集态、结构和物相的转换,与燃烧反应所释放热量之间的关系。相对而言,反应物的种类并不重要,许多类型的反应体系都可以采用自蔓延高温合成法,例如:①由元素合成化合物;②氧化还原反应;③金属与金属氧化物的氧化反应;④氧化物之间的反应。

自蔓延高温合成体系的能量主要来自原料中可燃物燃烧产生的热量,相对于固相法等合成方法的主要优势特点体现在:①仅需外界提供少量能量引发反应,后续的合成反应过程只需依靠体系自身的放热,可以用低成本的金属单质、氧化物等作为原料,设备构造简单,操作简便,具备突出的成本优势;②合成过程中的自纯化效应——低熔点的杂质可逸出体系,有利于提高产物的纯度;③从热力学角度分析,非平衡态下的燃烧合成过程将降低掺杂行为所需的能量,有利于稀土元素的掺杂;④通过原料间剧烈的化学反应,提供大量的能量,可合成一些需要在极端条件下才能生成的无机材料。

与传统工艺相比,自蔓延技术具有如下特点:①节省能源。无需外部能量,燃烧波的温度或反应温度通常都在2100~3500K以上,最高可达5000K。②生产效率高。反应速率快,一般为0.1~20.0厘米/秒,最高可达25.0厘米/秒。③合成材料纯度高、性能好。是通过超高温净化合成。④集材料合成和烧结等多种工艺于一体,能与粉末冶金、陶瓷机械、焊接和涂层等技术相结合,发展成为具有广泛用途的自蔓延致密化、自蔓延涂层等技术。

自蔓延高温合成过程包含复杂的化学和物理化学转变,要想获得满意的产品就必须明确整个反应机理以及各种因素对自蔓延高温合成过程的影响。作为一类特殊的化学反应,自蔓延高温合成反应区前沿,即燃烧波会随着反应的进行而推移。当燃烧波以稳态传播时,如图2所示,在空间建立了温度T、转化率η和热释放率δ的示意图。当该区内温度由T0上升到着火温度,转化率和热释放速率逐渐上升,到达燃烧区。在这一区域内发生强烈的化学反应,实现由反应物结构转化为产物结构,直到转化率达到1时,反应即进入产物区。

图2 燃烧波中温度T-转化率η示意图

图2 燃烧波中温度T-转化率η示意图

数学模型是一种重要工具,有助于理解影响自蔓延高温合成过程基本机理,从而决定最佳的燃烧条件,同时对控制燃烧过程也有很大帮助。根据能量守恒定律,并且把反应介质看作连续均匀、各向同性,温度分布也是连续均匀的,即可得到一维有热源的傅里叶热传导方程:

式中 为产物热容;

为产物热容; 为产物的密度;

为产物的密度; 为绝对温度;

为绝对温度; 为时间;

为时间; 为产物的热导率;

为产物的热导率; 为波传播方向的尺寸;

为波传播方向的尺寸; 为反应热。由阿伦尼乌斯(Arrhenius)动力学知识可以推导出燃烧波传导速度表达。

为反应热。由阿伦尼乌斯(Arrhenius)动力学知识可以推导出燃烧波传导速度表达。

燃烧是自蔓延高温合成过程最重要的部分,因此对体系进行热力学分析是研究自蔓延高温合成过程的基础。对体系进行热力学分析不仅能够判断反应能否自我维持,而且能够预测生成物的状态,以及确定反应体系的成分。梅尔扎诺夫等人提出以下经验判据:

式中 为绝热燃烧温度;

为绝热燃烧温度; 为初始温度;

为初始温度; 为反应激活能。当

为反应激活能。当 时,自蔓延高温合成反应才能自我持续完成,否则自蔓延高温合成反应不能自我维持。

时,自蔓延高温合成反应才能自我持续完成,否则自蔓延高温合成反应不能自我维持。

通过对反应动力学的研究,可以预测反应期间反应物的转变及最终产物的性质。在一般自蔓延高温合成反应中,由于固-固反应物之间有限的接触限制了反应时的物质交换,此时反应中出现的液相物质扮演了决定性的角色。这个时候的反应速率受液相在毛细作用下的铺张速率和组分的扩散速率控制。这两个速率都受到反应物的颗粒尺寸影响。

对于指定的材料体系,预加热温度、颗粒大小、反应物配比、试样密度和加热速率等都会影响合成的产品。如弱放热反应体系,由于达不到合成产品完全转化所需的合成温度而造成合成转化率低,预加热可以提高合成温度并使合成转化率得到提高。颗粒极细的粉末其比表面积的增大导致表面能较高,同时在压制过程中也会使颗粒之间的接触变得更加紧密,反应过程中加速反应的进行,从而提高转化率。此外,反应物配比、试样密度和加热速率都会影响反应的进程,进而影响合成转化率。

固-气反应中,初始料胚的空隙率(试样密度)和气体分压是影响自蔓延高温合成的关键因素。依据反应动力学的观点,气体分压的增大会导致合成转化率的提高,但实验结果往往并非如此。有时由于合成温度过高会导致初始金属熔化,阻碍反应进一步进行,即使提高气体分压,合成转化率依然很低。因此适当控制试样密度和降低合成温度可以实现高的合成转化率。

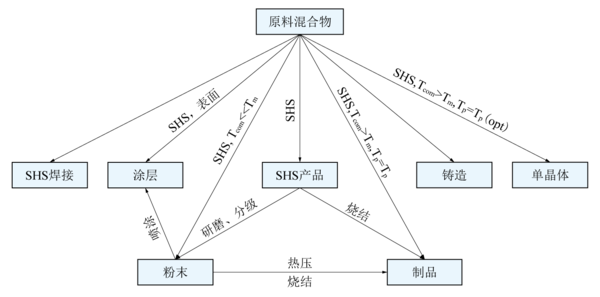

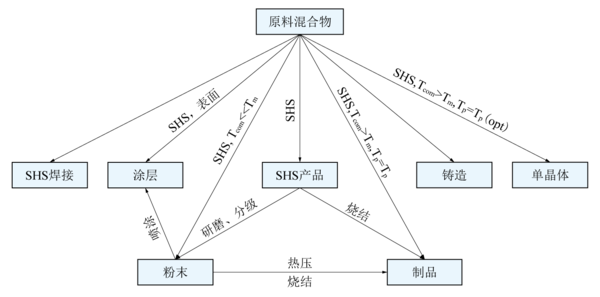

自蔓延高温合成技术的应用领域(图3)正由主要集中于耐火材料、金属陶瓷、陶瓷复合材料等领域,转向功能材料;由单一的自蔓延高温合成转向自蔓延高温合成同各种材料加工工艺结合,以充分发挥自蔓延高温合成的优点和克服自蔓延高温合成的不足。人们对利用自蔓延高温合成技术合成高硬度、耐高温、抗氧化、耐腐蚀的碳化物、硼化物、硅化物、氮化物、氢化物、磷化物、硫化物、金属间化合物、致密金属陶瓷、陶瓷复合材料的研究较多。主要包括以下几类应用。

图3 自蔓延高温合成技术及应用

图3 自蔓延高温合成技术及应用

是指压坯在惰性气体或加压反应气体的气氛下燃烧合成产物为烧结体或坯体,然后用机械破碎获得粉末或热化法分离粉末。自蔓延高温合成制粉与传统制粉相比,粉末具有纯度高、粒度小、粉末活性高等优点,缺点是有些粉末的规模化生产与实现自蔓延的最佳模式还有很大的差距。

是指利用自蔓延高温合成反应释放的高热量,辅以热压或热等静压,合成和致密化同步进行,最后烧结合成材料密度接近或等于理论密度。自蔓延高温合成烧结主要在以下方面应用:采用白云石、菱镁矿和铬矿土等天然原料制造的耐火材料用于冶金炉炉衬,寿命比常规耐火砖高;制备耐火泥浆,烧结前后体积不变,可烧结成整体炉衬,减少裂缝;制备耐火涂料和各种彩色涂料;制备电子陶瓷、LiNbO3单晶、酸钡钠等用于压电元件;制备YBa2Cu3O7超导陶瓷等。

是指发生自蔓延高温合成反应后生成的高温熔体在铸型中制造铸件和新材料的技术。如碳化物、硅化物、硼化物等一些难以用普通铸造技术得到难熔材料。该技术快速高效,但是由于反应温度过高,导致低沸点的反应物易汽化甚至分解,造成产率降低,生成物中气孔增多,在实际生产过程中可以通过增压的办法来减少这种缺陷。

是指利用自蔓延高温合成反应的放热来熔化构件或生成物达到连接作用的技术。自蔓延高温合成焊接在解决异种材料焊接时具有独特的优势。由于原子结构、组织结构、化学成分及机械性能方面存在巨大的差异,常规焊接方法通过熔化后再凝固难以解决材料相容性问题。而自蔓延高温合成焊接过程的局部快速放热和整体可控放热,既有机械结合又有冶金结合,可减少连接性能对材料性能的依赖。自蔓延高温合成焊接的应用广泛,如也可通过改变焊料的成分,合成梯度材料作为焊料来焊接异型材料,使母材与焊料或焊料的反应产物有很好的物理、化学相容性;自蔓延高温合成焊接陶瓷,利用活性元素在陶瓷的界面处与陶瓷发生界面反应来改善陶瓷的表面状态,提高焊料反应产物与陶瓷的浸润性等。

指在自蔓延高温合成反应刚结束时产物的高温炽热状态下,通过一定的方法,如锻压、气压、机械加压等,使得产物致密度提高的技术。其应用领域包括一些硬质合金的制造、复相陶瓷的制造、高密度硬质化合物的制造等。该技术可分为三类:液相致密化技术、自蔓延高温合成粉末烧结致密化技术和自蔓延高温合成结合压力致密化技术。

为减少磨损和汽/热腐蚀,发展了自蔓延高温合成涂层。基于自蔓延高温合成的涂层工艺可分为:①自蔓延高温合成熔铸涂层。预涂在基体表面高放热体系物料燃烧温度超过产物熔点,使反应产物处于熔融状态,冷却后获得表面涂层。②自蔓延高温合成铸渗涂层。利用铸造过程中合金熔体的高温使粘贴在铸型壁上的反应物料熔融或烧结,同时引发原位高温化学反应,在铸件的局部表面形成涂层。③气相传输自蔓延高温合成涂层。利用适当的气体作为载体来输送反应原料,并在工件表面发生化学反应,反应物沉积于工件表面形成涂层。通过调节气相输送来控制涂层中成分梯度分布。④自蔓延高温合成喷射沉积涂层。利用喷涂粉料之间的高放热自蔓延高温合成反应,促进喷涂粒子和产物粒子的熔化。利用电弧、等离子、气体火焰等作为热源实现自蔓延高温合成反应热喷涂。⑤自反应涂层技术。基体表面的反应物料与工件所含全部或部分化学成分进行反应,反应放热加速产物与基体的扩散,使涂层与基体具有较强的结合强度。

除了与传统工艺技术相结合,自蔓延高温合成的研究也正朝着多元化和科学化的方向发展,新的理论体系不断出现,一些最新的发展方向以其特殊性被研究和关注,包括失重条件下的自蔓延高温合成技术、场助条件下的自蔓延高温合成技术、超声波震荡条件下自蔓延高温合成技术、冲击波作用下自蔓延高温合成技术、化学反转自蔓延高温合成技术、有机物的自蔓延高温合成技术和生态环境材料的自蔓延高温合成技术等。

高温自蔓延合成方法的优点:①节省时间,能源利用充分;②设备、工艺简单;③反应转化率高(因为自蔓延高温合成能产生高温,不纯物质蒸发掉),反应转化率接近100%;④不仅能生产粉末,如果同时加压,还可以得到高密度的燃烧产品;⑤产量高(因为反应速率快);⑥易扩大生产规模,故从实验室走向生产所需时间短;⑦能够生产新产品,如立方氮化钽;⑧在燃烧过程中,材料经历了很大的温度变化,非常高的加热和冷却速率,使生成物中缺陷和非平衡相比较集中,因此某些产物比用传统方法制造的产物更具有活性,例如更容易烧结;⑨可以制造某些非化学计量比的产品、中间产物以及亚稳定相等。

存在的主要问题:①合成过程难以控制。这是自蔓延高温合成技术面临的最大问题,因此研究如何通过人为地控制外部环境(使用如微波、超声波、电磁场等)和工艺参数,使反应按照人们的意志进行,这是自蔓延高温合成科学工作者的首要任务。②理论研究明显滞后于技术开发,迫切需要在原有理论基础上发展新的理论。③由于体系的多样化,迫切需要对各体系进行实验和总结。④无法超细化和纳米化。

- 李金富.自蔓延高温合成 SiAlON 粉体的工艺与性能研究.西安:西北工业大学,2017.

- 郭锦鹏.自蔓延法制备 Al/CuO 陶瓷内衬复合管及其性能研究.西安:西安理工大学,2019.

- LUO C, HU T, MAO Y, et al.SHS Technology and Application.Material Sciences,2012,2:12-17.

- 王志伟.自蔓延高温合成技术研究与应用的新进展.化工进展,2002,21(3):175-178.

图1 自蔓延高温合成反应过程示意图

图1 自蔓延高温合成反应过程示意图 图2 燃烧波中温度T-转化率η示意图

图2 燃烧波中温度T-转化率η示意图 图3 自蔓延高温合成技术及应用

图3 自蔓延高温合成技术及应用

京公网安备 11010202008139号

京公网安备 11010202008139号